Perlu menguji pasaran dengan cepat dengan bahagian volum rendah?

Atau ingin mencipta kuantiti yang banyak bahagian pengeluaran?

Kemudian anda tidak boleh salah dengan perkhidmatan pengacuan suntikan kami.

Di Tinheo, kami menghasilkan acuan prototaip berkualiti tinggi daripada acuan aluminium dengan masa pemulihan yang cepat.

Pelanggan kami boleh menguji reka bentuk mereka untuk kebolehkilangan dan kefungsian dengan pantas.

Kami juga menawarkan acuan suntikan logam atau plastik untuk keperluan pengeluaran volum tinggi anda.

Adakah anda memerlukan perkakas pantas, pembuatan acuan pengeluaran besar-besaran atau acuan suntikan penggunaan akhir dengan toleransi yang ketat?

Pasukan pakar kami yang berpengalaman boleh menawarkan penyelesaian yang kos efektif pada setiap peringkat.

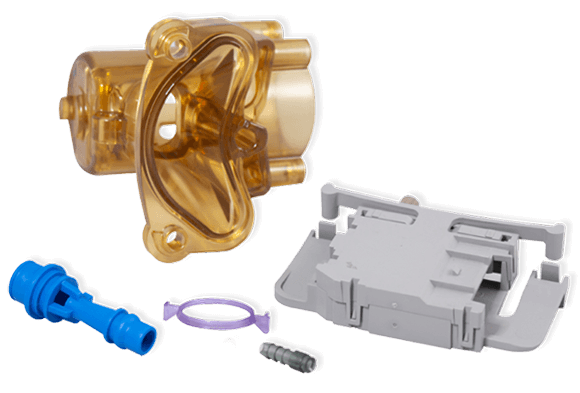

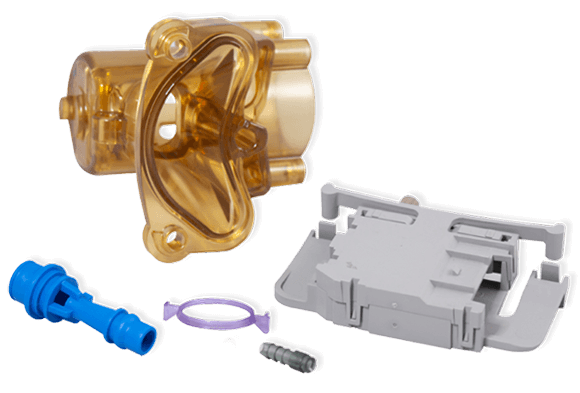

produk pengacuan suntikan

Kelebihan Pengacuan Suntikan dengan Tinheo

Kelebihan Pengacuan Suntikan dengan Tinheo

Terdapat sejumlah besar penyedia pengacuan suntikan. Mengapa anda perlu memilih kami sebagai pembekal acuan suntikan anda? Berikut adalah 3 sebab teratas:

1. Jurutera Berpengalaman

Jurutera pengacuan suntikan kami mempunyai pengalaman yang kaya selepas mengendalikan beribu-ribu projek; mana-mana bahagian yang mereka temui, mereka boleh mendapatkan parameter yang betul dengan segera.

2. Kemudahan Termaju

Kami boleh membuat pengacuan yang paling tepat menggunakan mesin pengacuan suntikan tempatan yang diimport dan jenama terkemuka.

3. Kapasiti Tanpa Had

Selain daripada kemudahan dalaman kami, kami telah membina rangkaian yang kukuh dengan rakan kongsi kami. Armada penuh mesin pengacuan suntikan logam dan plastik, dari 10 hingga 1000 tan sedia untuk pesanan anda tanpa berlengah-lengah.

Keupayaan Pengacuan Suntikan Kami

Di Tinheo, pasukan kami yang berpengalaman menghasilkan bahagian acuan suntikan yang berkualiti tinggi. Kami menggunakan pengacuan suntikan seiring dengan keupayaan perkakasan pantas kami, membolehkan kami mencipta bahagian pengacuan suntikan logam atau plastik tersuai terperinci dengan cepat dan cekap.

Teknologi pengacuan suntikan kami membolehkan kami menggunakan pelbagai jenis bahan dan kemasan untuk memenuhi keperluan mana-mana industri atau aplikasi.

Berikut adalah beberapa pilihan yang boleh anda pilih:

Perkhidmatan Pengacuan Suntikan Plastik Tersuai

Perkhidmatan Pengacuan Suntikan Plastik Tersuai

Proses pengacuan suntikan tersuai yang paling popular, termoplastik, sesuai untuk produk pengguna, komponen automotif, dan banyak aplikasi lain.

Perkhidmatan Pengacuan Getah Silikon Cecair

Perkhidmatan Pengacuan Getah Silikon Cecair

Pengacuan suntikan silikon cecair adalah sesuai untuk mencipta bahagian yang terperinci dan tahan suhu daripada silikon cecair termoset, sama ada bersendirian atau bersama-sama dengan acuan terlampau.

Perkhidmatan Pengacuan Suntikan Logam

Perkhidmatan Pengacuan Suntikan Logam

Sesuai untuk bahagian logam yang kecil dan terperinci, pengacuan suntikan logam adalah kos efektif dalam jumlah yang besar dan bahan buangan kurang daripada pemesinan CNC.

Pilihan Pengacuan Suntikan Tambahan

Selain perkhidmatan pengacuan suntikan asas, kami juga menawarkan dua varian proses - pengacuan terlampau dan pengacuan sisipan. Kedua-dua ini boleh berguna dalam situasi tertentu.

Overmolding

Overmolding

Overmolding menggunakan pengacuan suntikan untuk membuat bahagian daripada pelbagai bahan. Proses ini menambah lapisan bahan acuan suntikan ke atas bahan kerja acuan suntikan sedia ada. Proses overmolding menghasilkan bahagian terikat kimia yang dibuat menggunakan pelbagai bahan.

Kaedah overmolding selalunya lebih murah dan lebih berkesan daripada pendekatan pembuatan lain yang memerlukan mencipta dan memasang bahagian bahan komponen secara berasingan. Proses ini juga boleh membina bahagian berlapis dari awal atau menambah lapisan luar yang tahan pada bahagian dan alatan plastik sedia ada, memberikan bahagian luar yang lasak. Berus gigi yang terdiri daripada badan plastik pepejal dan cengkaman bergetah adalah contoh produk overmolded.

Insert Molding

Insert Molding

Pengacuan sisipan adalah serupa dengan pengacuan berlebihan, tetapi substratnya tidak semestinya plastik dan tidak perlu dihasilkan melalui pengacuan suntikan. Sebagai contoh, pengacuan sisipan boleh digunakan untuk menambah salutan plastik pada bahagian logam pra-fabrikasi.

Bahagian biasa yang dibuat dengan pengacuan sisipan termasuk alat pegang tangan yang tajam, seperti pisau bedah yang terdiri daripada bilah logam yang sebahagiannya ditempatkan dalam pemegang plastik. Pengacuan sisipan juga kerap digunakan untuk membuat sisipan yang menggabungkan sesendal, klip dan pengikat.

Bahan Pengacuan Suntikan PlastikAsetal polyoxymethylene (POM)

Akrilonitril butadiena stirena (ABS)

Nylon 66 (PA66)

Berisi kaca, poliamida (PA-GF)

Polietilena berketumpatan tinggi (HDPE)

Polietilena berketumpatan rendah (LDPE)

Polibutilena tereftalat (PBT)

Polikarbonat (PC)

Polikarbonat berisi kaca (PC-GF)

polikarbonat ABS (PC-ABS)

Polietilena tereftalat (PET)

Polimetil metakrilat (akrilik) (PMMA)

Polifenilena sulfida (PPS)

Polipropilena (PP)

Polistirena (PS)

Polistirena + polifenyl eter (PS-PPE)

elastomer termoplastik (TPE)

Pemvulkanan termoplastik (TPV)

Pilihan Penamat

Pilihan Penamat

Menggilap

Percetakan pad

Saringan sutera

Lukisan warna tersuai

Kemasan laser

Pertaruhan haba

Kemasan tekstur

Aplikasi Biasa

Proses pembuatan acuan suntikan digunakan untuk menghasilkan bahagian untuk banyak industri dan aplikasi, termasuk:

Peralatan perubatan

Automotif

Aeroangkasa

elektronik

Pembungkusan

Bekas makanan

Mainan

Prototaip plastik

Apakah pengacuan suntikan?

Proses pengacuan suntikan membuat bahagian plastik melalui suntikan plastik cair — biasanya termoplastik — ke dalam acuan suntikan logam, biasanya diperbuat daripada keluli atau aluminium.

Mesin menyuap bahan mentah ke dalam acuan itu sendiri, secara berkesan merupakan kesan negatif pada bahagian akhir, yang terdiri daripada dua bahagian: acuan suntikan (A) dan acuan ejektor (B).

Ruang antara dua bahagian ialah rongga acuan, di mana bahan disuntik.

Walaupun mampu menghasilkan pelbagai bahagian, acuan suntikan mempunyai beberapa kekangan reka bentuk. Bahagian acuan suntikan plastik mesti mempunyai dinding yang sempit. Mereka harus mengelakkan ciri-ciri yang tergantung dan mempunyai beberapa tahap draf (sisi tirus) supaya bahagian yang dibentuk boleh dikeluarkan dari acuan.

Pengacuan suntikan terutamanya digunakan dengan plastik dan termoplastik khususnya. Termoplastik ialah polimer yang melembutkan pada suhu tinggi (di mana ia boleh disuntik secara bebas ke dalam acuan) dan kemudian kembali ke keadaan pepejal selepas penyejukan. Pengacuan suntikan juga berfungsi dengan termoset, yang boleh disembuhkan untuk membuat pepejal tetapi tidak boleh dicairkan semula menjadi cecair. Kurang biasa ialah elastomer.

Apakah proses pengacuan suntikan?

Pengacuan suntikan adalah proses pembuatan yang paling popular untuk menghasilkan bahagian plastik. Pengacuan suntikan adalah proses pembuatan yang paling popular untuk menghasilkan bahagian plastik. Mesin pengacuan suntikan dengan bahan plastik mentah dan pelbagai acuan boleh membuat banyak bahagian yang pelbagai, besar dan kecil, tahan lama atau boleh guna, untuk banyak industri dan aplikasi. Jadi bagaimana pengacuan suntikan berfungsi?

Pengacuan suntikan ialah proses pembentukan — Pengacuan suntikan ialah proses pembentukan — bukannya proses tolak (pemotongan) seperti pemesinan CNC atau proses tambahan seperti pencetakan 3D — yang menggunakan acuan sebagai peranti membentuk. Proses ini sesuai untuk bahan seperti termoplastik, yang dipanaskan sehingga ia mencapai keadaan cair dan kemudian disuntik ke dalam acuan logam di mana ia menyejukkan dan mengambil bentuk bahagian dalam atau rongga acuan.

Penjelasan mudahnya:

Proses pengacuan suntikan boleh dibahagikan kepada empat peringkat: mencairkan bahan, menyuntiknya ke dalam acuan, menyejukkan bahan (atau membiarkannya sejuk) sehingga ia mengeras, kemudian mengeluarkan bahagian akhir dari acuan. Secara ringkasnya:

01 cair

02 Suntikan

03 Sejuk

04 Keluarkan

Penjelasan terperinci:

Pada dasarnya, pengacuan suntikan adalah proses yang agak mudah difahami. Melaksanakannya, bagaimanapun, adalah sedikit lebih kompleks.

Pengacuan suntikan bermula dengan menuang pelet (butiran) bahan plastik ke dalam corong. Pelet ini kemudiannya dipindahkan dari corong ke tong dan dipanaskan sehingga ia mencapai keadaan cair.

Bahan cair kemudiannya dipaksa melalui laras dengan skru salingan sehingga terdapat bahan yang mencukupi berhampiran titik keluar tong untuk mengisi acuan. Kuantiti bahan ini dikenali sebagai pukulan.

Selepas melalui injap sehala, pukulan bahan cecair dipaksa dari tong ke dalam saluran dalam acuan yang dipanggil sprue, kemudian melalui rangkaian saluran yang lebih kecil dipanggil pelari dan ke dalam rongga acuan. Pelari ini biasanya dianjurkan untuk menghantar bahan ke kawasan acuan yang betul dengan daya yang mencukupi.

Bahan itu serta-merta mula menyejuk dan mengeras sebaik sahaja ia mencapai acuan. Penyejukan juga boleh dipercepatkan menggunakan garisan penyejukan di sekeliling acuan yang diisi dengan air beredar.

Apabila bahan disejukkan dan dipadatkan, pengendali membuka acuan, dan bahagian yang dibentuk kemudiannya boleh dikeluarkan. Bergantung pada ketegaran bahan plastik, menggunakan pin ejektor boleh membantu mengeluarkan bahagian plastik daripada acuan tanpa memecahkannya.

Sprue dan runner dipangkas dari bahagian — kadangkala meninggalkan kesan kecil — sebelum bahagian yang dibentuk sedia untuk pemprosesan atau penghantaran selepas.

Langkah-langkah untuk mendapatkan bahagian acuan suntikan

Dalam mana-mana projek pengacuan suntikan, keputusan penting mesti dibuat sebelum proses pengacuan bermula. Aliran kerja selalunya seperti ini:

1. Pilih bahan: Pemilihan bahan adalah langkah pertama semasa menyediakan pengacuan suntikan. Pereka produk biasanya akan mempertimbangkan bahan acuan suntikan tertentu apabila mereka bentuk produk baharu. Dan jika mereka tidak pasti, membuat prototaip pantas adalah cara terbaik untuk menguji pilihan bahan yang berbeza.

2. Sahkan kuantiti: Adalah penting untuk membincangkan cadangan bilangan bahagian acuan yang akan dihasilkan pada awalnya. Bilangan tangkapan akan menentukan jenis acuan yang digunakan: acuan prototaip atau acuan pengeluaran volum tinggi.

3. Analisis aliran acuan: Perisian analisis aliran acuan acuan suntikan menyediakan laporan simulasi. Laporan itu meramalkan faktor seperti bahagian melengkung dan kecekapan saluran penyejukan dan akhirnya membantu pengeluar mengelakkan kesilapan. Sekiranya berlaku laporan negatif, reka bentuk boleh diubah untuk menambah baik proses pengacuan suntikan.

4. Cipta acuan: Pembuatan acuan adalah proses pakar. Pada masa kini, acuan sering dibuat melalui pemesinan CNC dan EDM kerana proses ini boleh dengan cepat menghasilkan acuan logam yang sangat terperinci.

5. Cipta acuan: Setelah acuan sedia untuk digunakan, proses pengacuan suntikan boleh dimulakan, seperti yang dijelaskan dalam "Apakah proses pengacuan suntikan?" bahagian.

Kelebihan Pengacuan Suntikan

Pengacuan suntikan adalah pilihan yang sangat baik untuk pengeluaran besar-besaran bahagian dan komponen plastik. Lagipun, ada sebab mengapa begitu banyak syarikat berteknologi tinggi di seluruh dunia menggunakannya untuk menghasilkan alat ganti. Tetapi apakah yang menjadikan pengacuan suntikan begitu popular?

Nah, berikut adalah beberapa kelebihan terbesarnya:

Kecekapan

Proses suntikan acuan adalah sangat cekap, membolehkan pesanan besar dihasilkan dengan cepat.

Perincian unggul

Tekanan suntikan yang tinggi memastikan bahan cair mencapai setiap celah acuan sebelum diawet. Ini membolehkan jurutera reka bentuk menggabungkan geometri kompleks dan elemen rumit ke dalam reka bentuk mereka.

Keterjangkauan

Pengeluaran yang pantas dan cekap memastikan kos yang rendah bagi setiap bahagian, manakala jumlah pengeluaran yang tinggi menghasilkan skala ekonomi yang lebih lanjut. Aluminium, bahan yang kos efektif dan mudah didapati, boleh digunakan untuk alat acuan suntikan untuk mengawal kos.

Pengeluaran volum tinggi

Pengacuan suntikan dengan acuan keluli boleh memudahkan pengeluaran bahagian volum tinggi kepada berjuta-juta.

Kekuatan tegangan tinggi

Bahagian acuan suntikan boleh diperkukuh dengan menambah pengisi ke dalam resin cecair, meningkatkan kekuatan tegangan.

Kemasan sedia untuk digunakan, Dengan rawatan yang betul, bahagian acuan suntikan keluar dari acuan dengan kemasan licin yang tidak memerlukan penghalusan lagi.

Soalan Lazim Pengacuan Suntikan

Apakah plastik yang boleh anda gunakan dengan pengacuan suntikan?

Pengacuan suntikan boleh menggunakan hampir semua jenis plastik yang juga boleh digabungkan bersama. Fleksibiliti yang tiada tandingan ini menjadikan pengacuan suntikan begitu popular dan sesuai untuk beberapa industri yang paling mencabar di dunia. Anda boleh menyemak pemilihan bahan yang tersedia dan menyelesaikan pemegang perkhidmatan pengacuan suntikan kami di halaman ini.

Apakah proses di sebalik pengacuan suntikan?

Pelet plastik dicairkan dan kemudian dimasukkan dalam bentuk cecair ke dalam alat acuan, di mana ia sejuk dan mengambil bentuk yang diperlukan. Proses ini membolehkan ketepatan tinggi dan toleransi yang ketat kerana ia boleh direplikasi tepat setiap kali.

Mengapa saya perlu menggunakan acuan suntikan?

Pengacuan suntikan adalah salah satu cara yang paling berpatutan untuk mengeluarkan kuantiti yang banyak bahagian, terutamanya untuk pengeluaran yang lebih besar. Walaupun mereka bentuk dan mencipta acuan boleh mengambil masa, proses itu kemudiannya menjadi sangat berpatutan dan cekap.

Berapa cepat anda boleh menghasilkan bahagian menggunakan pengacuan suntikan?

Langkah pertama dalam perkhidmatan pengacuan suntikan kami adalah untuk mereka bentuk alat acuan suntikan. Berapa lama masa yang diambil bergantung pada kerumitan projek anda. Garis masa biasa boleh sesingkat seminggu dan selama beberapa bulan.